Сменная норма выработки формула. Как определяется норма выработки

Нормы времени – это основной вид норм затрат труда. Нормы времени могут устанавливаться в минутах или в часах, их применяют при выполнении работ, поддающихся количественному контролю и учету. Основным методом определения нормы времени является расчетно-аналитический метод, основанный на расчете норм времени по заданным технологическим режимам. Нормируемую операцию расчленяют на составляющие её элементы, определяют их рациональное содержание и последовательность, по технологическим таблицам назначают наиболее выгодные режимы работы оборудования с учетом их паспортных данных, рассчитывают основное (машинное) время по соответствующим формулам; устанавливают по нормативным таблицам затраты вспомогательного, дополнительного, подготовительно-заключительного времени; рассчитывают норму времени на операцию.

Норму времени на операцию можно вычислить по формуле (5):

где Тшт – штучное время всей операции, мин;

Таблица 2 – Операционная карта на изготовление детали

|

|

Тп.з. – подготовительно-заключительное время операции, мин;

Штучное время перехода или операции определяется по одной из следующих формул (6):

где Т О – основное время, мин;

Т В – вспомогательное время, мин;

Т ДОП – дополнительное время, мин;

К ДОП – коэффициент дополнительного времени, взятый в процентах от оперативного времени (Т ОП); %.

Оперативное время есть сумма основного и вспомогательного времени:

![]() . (7)

. (7)

Чтобы вычислить норму времени на изготовление одной детали, потребуется определить норму времени на каждую операцию, для чего надо будет определить по справочным таблицам подготовительно-заключительное время и найти штучное время всех переходов для каждой операции, а потом сложить полученные нормы времени на каждую операцию. Для нахождения штучного времени перехода требуется определить по справочным таблицам вспомогательное время, вычислить основное и дополнительное время. Для вычисления основного времени потребуется назначить режим резания. Подробная методика определения нормы времени приводится в источниках , .

Заготовительная

Переход 1. Установить, закрепить пруток.

Вспомогательное время определяем по таблице 4.11 .

Устанавливаем пруток диаметром 48 мм в трехкулачковый самоцентрирующий патрон, длина прутка составляет 1 м. Масса одного метра данного прутка равна 14,205 кг . Вспомогательное время равно 1,70 мин, т.е.

Тв = 1,70 мин.

Определим штучное время перехода по формуле (8):

, (8)

, (8)

где Кдоп – коэффициент дополнительного времени по отношению к оперативному времени (сумма основного и вспомогательного времени), %.

Для работ, выполняемых на токарных станках, Кдоп = 8%, табл. 4.1 .

Тшт = 1,7∙1,08 = 1,84 мин.

Переход 2. Отрезать заготовку, выдерживая размер L=133

Глубина резания (t) при отрезании равна ширине главной режущей кромки резца, которая выбирается по таблице 3.26 .

Подачу при отрезании выбирают из той же таблицы 3.26 .

S = 0,15 мм/об.

Табличное значение скорости резания назначается по таблице. 3.27 .

Vт = 107 м/мин.

Введем поправочные коэффициенты на скорость резания.

К 1 - коэффициент, учитывающий прочность обрабатываемого материала (табл. 3.16 ); так как s В стали 45 лежит в пределах от 600 до 650 МПа, то К 1 = 1 (резец марки Т15К6).

К 2 – коэффициент, учитывающий состояние обрабатываемой поверхности, (табл. 3.18 ). В нашем случае обрабатывается горячекатаный прокат: К 2 = 0,9.

К 3 – коэффициент, учитывающий материал режущей части инструмента (табл. 3.19 ). Так как материал Т15К6, то К 3 = 1.

К 4 – коэффициент, учитывающий сечение державки резца (табл. 3.20 ). На станке 1Д63 можно использовать резцы сечением 20х30 мм, поэтому К 4 = 1.

К 7 – коэффициент, учитывающий применение смазывающе-охлаждающей жидкости (СОЖ) (стр.88 ). При работе без применения СОЖ К 7 = 1.

Общий поправочный коэффициент на скорость резания определим по формуле (9):

К V = К 1 ∙К 2 ∙К 3 ∙К 4 ∙К 7 . (9)

После подстановки получим: К V = 1,0∙0,9∙1,0∙1,0∙1,0 = 0,9.

Определяется по выражению (10):

Vр = Vт∙Kv (10)

Таким образом,

Vр = 107∙0,9 = 96,3 м/мин.

Вычислим обороты шпинделя станка по формуле (11):

, (11)

, (11)

где D – максимальный диаметр обрабатываемой поверхности, мм.

об/мин.

об/мин.

Выбираем обороты станка по паспорту (табл. 3.23 ). Мы попали в интервал от 600 до 750 об/мин. Принимаем ближайшее меньшее значение: n = 600 об/мин.

Вычислим действительную скорость резания по формуле (12):

. (12)

. (12)

![]() м/мин

м/мин

Найдем расчетную длину, пройденную режущим инструментом в процессе обработки, из выражения (13):

L = l + y, (13)

где: l – длина обрабатываемой поверхности, мм;

у– величина перебега и врезания, мм.

При отрезании l = D/2;

l = 48/2 = 24 мм;

у = 3 мм (табл. 4.2 ).

Таким образом,

L = 24+3 = 27 мм.

где i – число проходов, шт. При отрезании i принимаем равным 1 шт.

.

.

Вспомогательное время перехода: Тв = 0,2 мин, (см. табл. 4.12 ).

Штучное время перехода: Тшт = (0,3 +0,2) ∙ 1,08 = 0,54 мин.

Переход 3. Снять пруток

Норму времени на заготовительную операцию вычислим по формуле (15):

где Тшт – сумма штучных времен всех переходов, мин;

Кшт – количество изготавливаемых деталей, шт.

Тп.з. = 9 мин (табл. 4.13 ), Кшт = 1 шт., тогда

Тн = 1,84+0,54+ 9/1 = 11,38 мин.

Токарная

Переход А1. Установить, закрепить заготовку.

Основное время равно нулю: То = 0 мин.

Масса заготовки, длиной 133 мм, диаметром 48 мм равна 14,205∙133/1000 = 1,89 кг (14,205 – масса одного метра прутка диаметром 48 мм).

Вспомогательное время на установку заготовки в 3-х кулачковый самоцентрирующийся патрон: Тв = 0,55 мин (табл. 4.11 ).

Штучное время определим по формуле (8):

.

.

Тшт = 0,55∙1,08 = 0,59 мин.

Переход 2. Подрезать торец А.

Припуск на обработку h тор = 1,5 мм.

Глубину резания выбираем равную припуску на обработку:

t = h тор = 1,5 мм.

Число проходов:

Подачу выбираем по табл. 3.24 : S = 0,4 мм/об.

Скорость резания определяем по табл. 3.10 :

Vт = 166 м/мин.

Вводим поправочные коэффициенты:

К 1 = 1,0 (табл.3.16 );

К 2 = 0,9 (табл.3.18 );

К 3 = 1,0 (табл.3.19 );

К 4 = 0,95 для резца, сечение державки которого 16х25 мм (табл.3.20 );

К 7 = 1,0 .

К = 0,8 – коэффициент, учитывающий применение подрезного резца .

Общий поправочный коэффициент на скорость резания определим, как произведение указанных коэффициентов:

К V = К 1 ∙К 2 ∙К 3 ∙К 4 ∙К 7 ∙К. (16)

К V = 1,0∙0,9∙1,0∙0,95∙1,0∙0,8 = 0,684.

Найдем скорректированную скорость резания по формуле (10):

Vр = 166∙0,684 = 113,5 м/мин.

Вычислим расчетные обороты шпинделя по выражению (11):

об/мин.

об/мин.

Выбираем обороты по паспорту станка (см. табл.3.23 ). Расчетное значение оборотов попало в диапазон от 630 до 800 об/мин. Принимаем n = 630 об/мин.

Определяем действительную скорость резания из выражения (12):

м/мин.

м/мин.

L = l + y,

где: l = D/2.– длина обрабатываемой поверхности;

l = 48/2 = 24 мм

у = 3,5 мм (табл. 4.2 ) – величина перебега и врезания.

Таким образом,

L = 24 + 3,5 = 27,5 мм.

Вычислим основное время по формуле (14):

мин.

мин.

Вспомогательное время, связанное с проходом, определяем по табл. 4.12 : Тв = 0,2 мин.

Штучное время перехода:

Тшт = (0,11 + 0,2)∙1,08 = 0,33 мин.

Переход 3. Центровать торец, выдерживая размеры: D1=7,5; D2=3; L=7,5; УГОЛ=60 0

Основное время на центровку деталей дано в табл. 4.7 : То = 0,09 мин.

Вспомогательное время на центровку находим из табл. 4.12 : Тв = 0,6 мин.

Штучное время перехода:

Тшт = (0,09 + 0,6)∙1,08 = 0,75 мин.

Переход Б4 .

См. переход А1

Переход 5. Подрезать торец Б, выдерживая размер L = 130

Cм. переход 2:

То = 0,11 мин, Тв = 0,52мин, Тшт = 0,33 мин.

Переход 6. Повторить переход 3

То = 0,09 мин, Тв = 0,6 мин, Тшт = 0,75 мин.

Переход В7. Переустановить, закрепить заготовку.

Основное время: То = 0 мин.

Вспомогательное время на установ детали (массой от 1 до 3 кг) в центрах с хомутиком находим по табл. 4.11 :

Тв = 0,55 мин.

Штучное время перехода:

Тшт = 0,55∙1,08 = 0,59 мин.

Переход 8. Точить поверхность, выдерживая размеры: D=43; L=85, с D1=48.

Припуск на обработку:

![]() мм.

мм.

Глубина резания: t = h, t = 2,5 мм.

Подача S = 0,5 мм/об (табл. 3.8 ).

Табличное значение скорости резания: Vт = 166 м/мин (табл. 3.10 ).

Поправочные коэффициенты:

К 1 = 1,0 (табл.3.16 );

К 2 = 0,9 (табл. 3.18 );

К 3 = 1,0 (табл. 3.19 );

К 4 = 0,95 (табл. 3.20 );

К 5 = 0,64 (табл. 3.21 ), так как главный угол в плане φ = 90 0 ;

К 7 = 1,0 .

К V = 1,0∙0,9∙1,0∙0,95∙0,64∙1,0 = 0,547.

Скорректированная скорость резания

Vр = 166∙0,547 = 90,8 м/мин.

Расчетные обороты шпинделя:

![]() об/мин.

об/мин.

Расчетные обороты попали в диапазон от 500 до 630 об/мин.

Принимаем обороты шпинделя станка по паспорту n = 630 об/мин, так как превышение расчетного значения не более 5% (табл. 3.23 ).

![]() м/мин.

м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y,

где l = 85 мм – длина обрабатываемой поверхности,

у = 5 мм – величина врезания и перебега (табл. 4.2 ).

L = 85+5 = 90 мм.

Основное время:

мин.

мин.

Тв = 0,5 мин.

Штучное время перехода:

Тшт = (0,29+0,5) ∙ 1,08 = 0,85 мин.

Переход 9 . Точить поверхность, выдерживая размеры: D=25,4; L=46, с D1=43.

Припуск на обработку:

![]() мм.

мм.

Глубина резания: t = 4,4 мм

Число проходов: i = 8,8/4,4 = 2.

Подача S = 0,4 мм/об (табл. 3.8 ).

Скорректированная скорость резания

Vр = 150∙0,547 = 82,1 м/мин.

Расчетные обороты шпинделя:

![]() об/мин.

об/мин.

Расчетные обороты лежат в диапазоне от 500 до 630 об/мин, паспортные значения оборотов принимаем равным 630 об/мин.

n = 630 об/мин (табл. 3.23 ).

Действительная скорость резания

![]() м/мин.

м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y,

l = 46 мм – длина обрабатываемой поверхности,

L = 46+7 = 53 мм.

Основное время:

мин.

мин.

Вспомогательное время, связанное с проходом (табл. 4.12 ):

Тв = 0,5 мин.

Штучное время перехода:

Тшт = (0,42+0,5) ∙ 1,08 = 0,99 мин.

Переход 10 . Точить наружную фаску, выдерживая размеры: D1=23,5 и УГОЛ=45 0 на D=25,4

Штучное время перехода:

Тшт = (0,13+0,07) ∙ 1,08 = 0,22 мин.

Переход 11.

Вспомогательное время: Тв = 0,07 мин (табл. 4.12 ).

Штучное время перехода:

Тшт = (0,16+0,07) ∙ 1,08 = 0,25 мин.

Переход Г12. Переустановить, закрепить заготовку

См. переход В7:

То = 0 мин, Тв = 0,55 мин, Тшт = 0,59 мин.

Переход 13. Точить поверхность, выдерживая размеры: D=29; L=45, с D1=48, предварительно

Припуск на обработку:

![]() мм.

мм.

Глубина резания: t = 5 мм

Число проходов: i = 9,5/5 = 1,9.

Так как число проходов целое число, то i = 2.

Глубина резания первого прохода t 1 = 5 мм, второго – t 2 = 4,5 мм.

Подача при черновом точении S = 0,4 мм/об (табл. 3.8 ).

Табличное значение скорости резания Vт = 150 м/мин (табл. 3.10 ).

Поправочные коэффициенты такие же, как в переходе 8.

Скорректированная скорость резания

Vр = 150∙0,547 = 82,1 м/мин.

Расчетные обороты шпинделя:

об/мин.

об/мин.

Расчетные обороты лежат в диапазоне от 500 до 630 об/мин, паспортные значения оборотов принимаем равным 500 об/мин.

n = 500 об/мин, табл. 3.23 .

Действительная скорость резания

![]() м/мин.

м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y,

l = 45 мм – длина обрабатываемой поверхности,

у = 7 мм – величина врезания и перебега (табл. 4.2 ).

L = 45+7 = 52 мм.

Основное время:

мин.

мин.

Тв = 0,5 мин.

Штучное время перехода:

Тшт = (0,52+0,5)∙1,08 = 1,10 мин.

Переход 14. Точить поверхность, выдерживая размеры: D=28-0,05; L=45, с D1=29, окончательно

Припуск на обработку:

![]() мм.

мм.

Глубина резания: t = 0,5 мм

Число проходов: i = 0,5/0,5 = 1.

Подача при чистовой обработке S = 0,1 мм/об (табл. 3.9 ).

Табличное значение скорости резания Vт = 253 м/мин (табл. 3.11 ).

Поправочный коэффициент тот же: Kv = 0,547.

Скорректированная скорость резания

Vр = 253∙0,547 = 138,4 м/мин.

Расчетные обороты шпинделя:

об/мин.

об/мин.

Диапазон, в который попали расчетные обороты: 1250…1600 об/мин.

Выбираем обороты по паспорту станка: n = 1250 об/мин.

Действительная скорость резания V = 113,9 м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y,

l = 45 мм, у = 2 мм (табл. 4.2 ).

L = 45+2 = 47 мм.

Основное время:

мин.

мин.

Вспомогательное время (табл. 4.12 ):

Тв = 0,8 мин.

Штучное время перехода:

Тшт = (0,38+0,8) ∙1,08 = 1,27 мин.

Переход 15. Точить наружную фаску, выдерживая размер 2х45 0 на D=43

Основное время: То = 0,16 мин (табл. 4.5 ).

Вспомогательное время: Тв = 0,07 мин (табл. 4.12 ).

Штучное время перехода: Тшт = (0,16+0,07)∙1,08 = 0,25 мин.

Переход 16. Точить наружную фаску, выдерживая размер 1,5х45 0 на D=28

Основное время: То = 0,13 мин (табл. 4.5 ).

Вспомогательное время: Тв = 0,07 мин (табл. 4.12 ).

Штучное время перехода: Тшт = (0,13+0,07)∙1,08 = 0,22 мин.

Переход 17. Снять деталь.

Основное время: То = 0.

Вспомогательное время: Тв = 0, т.к. время на установ и на снятие детали дается одно время.

Штучное время: Тшт = 0.

Рассчитаем норму времени на токарную операцию:

где: Тшт – сумма штучных времен всех переходов токарной операции, мин;

Тп.з. – подготовительно-заключительное время, мин;

Кшт – количество деталей, шт.

Тшт = 0,59+0,33+0,75+0,59+0,33+0,75+0,59+0,85+0,99+0,22+0,25+0,59+

1,10+1,27+0,25+0,22 = 9,67 мин.

Тп.з. = 9 мин (табл. 4.13 ), т.к. количество инструментов при наладке 4 шт., высота центров станка 200 мм, сложность подготовки к работе – простая.

Тн = 9,67 + 9/1 = 18,67 мин.

Фрезерная

Переход 1. Установить, выверить, закрепить деталь.

Основное время: То = 0.

Вспомогательное время на установ и закрепление детали с выверкой средней сложности, массой от 1 до 3 кг равна 0,9 мин.

Тв = 0,9 мин (табл. 4.17 ).

Штучное время определяем по формуле (8):

.

.

Для работ на фрезерных станках Кдоп = 7% (табл. 4.1 ), поэтому

Тшт = 0,9∙1,07 = 0,96 мин.

Переход 2. Фрезеровать паз, выдерживая размеры: B=6, H=25, L=25.

Припуск на обработку при фрезеровании пазов концевыми фрезами можно вычислить по формуле:

h ф = 28 – 25 = 3 мм.

Глубину резания принимаем равный припуску на обработку: t = h ф = 3 мм.

Число проходов:

Подачу определяем по табл. 3.58 : S = 0,02 мм/об.

Табличное значение скорости резания Vт = 126 м/мин (табл. 3.60 ).

Введем поправочные коэффициенты на скорость резания:

К 1 = 1,0 (табл.3.16 ), обработку ведем инструментом из быстрорежущей стали – Р9, обрабатываемый материал – углеродистая сталь с σ В = 650 МПа;

К 2 = 0,9 (табл.3.18 ), т.к. материал горячекатаный прокат;

К 3 = 1,0 (табл.3.19 ), т.к. материал режущей части Р9;

К 7 = 1,0, , т.к. режущий инструмент работает без охлаждения.

Общий поправочный коэффициент на скорость резания:

К V = К 1 ∙К 2 ∙К 3 ∙К 7 .

К V = 1,0∙0,9∙1,0∙1,0 = 0,9.

Скорректированная скорость резания

Vр = 126∙0,9 = 113,4 м/мин.

Расчетные обороты шпинделя станка находим по формуле:

![]() ,

,

где D – диаметр фрезы, мм.

об/мин.

об/мин.

Принимаем обороты шпинделя станка 6Н12 по паспорту: n = 1550 об/мин (табл. 76 ).

![]() м/мин.

м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y 1 + у 2 ,

где l = 25 мм – длина обрабатываемой поверхности,

y 1 + у 2 = 3 мм – величина врезания и перебега (табл. 4.9 ).

L = 25+3 = 28 мм.

Основное время:

мин.

мин.

Вспомогательное время, связанное с проходом (табл. 4.18 ):

Тв = 0,8 мин.

Штучное время перехода:

Тшт = (0,93+0,8)∙1,07 = 1,85 мин.

Переход 3. Снять деталь.

Основное время: То = 0.

Вспомогательное время: Тв = 0.

Штучное время: Тшт = 0.

Рассчитаем норму времени на фрезерную операцию:

где: Тшт – сумма штучных времен всех переходов фрезерной операции, мин.

Подготовительно-заключительное время на фрезерование в тисках – 22 мин, и на закрепление фрезы – 2 мин (табл. 4.19 ).

Тп.з. = 22 + 2 = 24 мин.

Получаем

Тн = 2,81 + 24/1 = 26,81 мин.

Шлифовальная

Переход 1.

Основное время: То = 0.

Вспомогательное время: Тв = 0,4 мин (табл. 4.14 ) – установка в центрах детали массой от 1 до 3 кг.

Штучное время:

.

.

Для шлифовальных работ:

Кдоп = 9% (табл. 4.1 ), таким образом:

Тшт = 0,4∙1,09 = 0,44 мин.

Переход 2. Шлифовать поверхность, выдерживая размеры: D=25,1; L=46, с D1=25,4, предварительно.

Припуск на обработку:

![]() мм.

мм.

Глубина резания или поперечная подача: t = S поп = 0,033 мм/об.

Число проходов: i = 0,15/0,033 = 4,5, так как число проходов целое число, то i= 5.

Уточним глубину резания:

t = 0,15/5 = 0,03 мм/об.

Продольную подачу в долях ширины круга (β) при предварительном шлифовании найдем из табл. 3.65 : β = 0,4.

Значение продольной подачи: Sпр = β∙Вкр;

где Вкр – ширина круга,

Вкр = 32 мм.

Sпр = 0,4∙32 = 12,8 мм/об.

Окружная скорость детали при шлифовании, Vт = 13 м/мин (табл. 3.68).

Найдем обороты детали:

об/мин.

об/мин.

Выбираем обороты шпинделя по паспорту станка:

n = 150 об/мин (табл. 89 ).

Действительная скорость резания

V = 3,14∙25,4∙150/1000 = 11,9 м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y,

l = 46 мм,

у = 3 мм (табл. 4.10 ).

L = 46+3 = 49 мм.

Основное время определяется по формуле (17):

, (17)

, (17)

L –расчетная длина обрабатываемой поверхности, мм;

i –число проходов, шт.;

n –обороты шпинделя станка (обороты детали), об/мин;

S ПР – продольная подача, мм/об;

K З – коэффициент зачистных ходов (К З = 1,2–1,7).

мин.

мин.

Тв = Тв 1 + Тв 2 ,

где Тв 1 = 1,00 мин – вспомогательное время на первый проход;

Тв 2 = 4∙0,04 = 0,16 мин – вспомогательное время на четыре последующих прохода.

Тв = 1,16 мин.

Штучное время перехода:

Тшт = (0,15+1,16)∙1,09 = 1,43 мин.

Переход 3. Шлифовать поверхность, выдерживая размеры: D=25±0,01; L=46, с D1=25,1, окончательно.

Припуск на обработку:

![]() мм.

мм.

Глубина резания или поперечная подача при чистовом шлифовании:

t = S поп = 0,005 мм/об. (табл. 3.66 ).

Число проходов: i = 0,05/0,005 = 10.

Продольная подача в долях ширины круга: β = 0,2 (табл. 3.66 ).

Продольная подача: Sпр = β·Вкр;

Sпр = 0,2·32 = 6,4 мм/об.

Скорость резания: Vт = 70 м/мин (табл. 3.68 ).

Обороты шпинделя станка: n р = 1000∙70/(3,14∙25,1) = 887 об/мин.

Обороты шпинделя по паспорту станка: n = 300 об/мин (табл. 89 ) – это максимальные обороты шпинделя, которые могут быть на станке 3151.

Действительная скорость резания

V = 3,14∙25,1∙300/1000 = 23,6 м/мин.

Расчетная длина обрабатываемой поверхности:

L = l + y,

l = 46 мм, у = 3 мм (табл. 4.10 ).

L = 46+3 = 49 мм.

Основное время:

мин.

мин.

К 3 = 1,7 – коэффициент зачистных проходов взят больше, так как в данном переходе производится чистовая обработка.

Вспомогательное время (табл. 4.15 ):

Тв = 1,00 + 9∙0,04 = 1,36 мин.

Штучное время перехода:

Тшт = (0,43+1,36)∙1,09 = 1,95 мин.

Переход 4. Снять деталь.

То = 0 мин, Тв = 0 мин, Тшт = 0 мин.

Норма времени на шлифовальную операцию:

где: Тшт – сумма штучных времен всех переходов операции, мин.

Тшт = 0,44+1,43+1,95 = 3,82 мин.

Тп.з. – подготовительно-заключительное время, мин. Тп.з. = 7 мин (табл. 4.16 );

Кшт – количество деталей, шт. Кшт = 1.

Получаем:

Тн = 3,82+7/1 = 10,82 мин.

Сверлильная

Переход 1. Установить, закрепить деталь.

Основное время: То = 0 мин.

Вспомогательное время определяем по таблице 65 ; для закрепления детали массой до 3 кг в тисках с винтовым зажимом Тв = 0,5 мин.

Штучное время:

Для работ, выполняемых на сверлильных станках:

Кдоп = 6% (табл.4.1 ).

Получаем штучное время перехода:

Тшт = 0,5∙1,06 = 0,53 мин.

Переход 2. Сверлить глухое отверстие, выдерживая размеры: D=7, L=19.

Глубина резания:

t = 7/2 = 3,5 мм.

Подача при сверлении (табл. 3.34 ): S = 0,15 мм/об.

Табличное значение скорости резания: Vт = 30 м/мин.

Введем поправочные коэффициенты. Они такие же, как и при фрезеровании, только добавляется еще один коэффициент К 6 , учитывающий глубину сверления:

К 1 =1,0 (табл. 3.16 );

К 2 = 0,9 (табл. 3.18 );

Вспомогательное время (табл. 66 ):

Тв = 0,16 мин.

Штучное время:

Тшт = (0,14+0,16)∙1,06 = 0,32 мин.

Переход 3. Нарезать внутреннюю резьбу, выдерживая размеры: М8х1, L=12.

Нарезание резьбы вручную относится к слесарным видам работы. Неполное штучное время при нарезании резьбы метчиками приведено в табл. 236 .

Тнш = 2,48 мин.

Это время дано для нарезания в сквозных отверстиях. У нас глухое отверстие, поэтому данное время необходимо умножить на коэффициент 1,2. Итак, неполное штучное время данного перехода:

Тнш = 2,48∙1,2 = 2,98 мин.

Переход 4. Снять деталь.

Основное время: То = 0 мин.

Вспомогательное время: Тв = 0 мин.

Штучное время: Тшт = 0 мин.

Нормы времени на сверлильную операцию найдем по формуле:

![]() ,

,

где: Тшт – сумма штучных времен всех переходов, мин;

Тнш – сумма неполных штучных времен всех переходов, мин;

Тп.з. – подготовительно-заключительное время, мин;

Кшт – количество изготавливаемых деталей, шт.

Тшт = 0,53 + 0,32 = 0,85 мин.

Тнш = 2,98 мин.

Тп.з. = 5 мин (табл. 67 ).

Получаем: Тн = 0,85+2,98+5/1 = 8,83 мин.

Норма времени на изготовление детали равна сумме норм времени на каждую операцию:

Тн = Тн.заг. + Тн.ток. + Тн.ф + Тн.шл + Тн.св.

Тн = 11,38+18,67+76,81+10,82+8,83 = 76,51 мин

Тн ≈ 77 мин = 1 ч 17 мин.

Сведем все расчеты в таблицу (приложение А).

Нормирование труда, его основные задачи

Структура рабочего времени

Методика учета рабочего времени

Нормирование труда — одна из основных функций управления производством, которая включает установление затрат времени на выполнение работ конкретными работниками и установление норм труда, то есть норм времени, выработки, нормативов численности и др., устанавливаемых в соответствии с достигнутым уровнем техники, технологии, организации производства и труда.

Важнейшими задачами нормирования труда являются:

- улучшение организации и производительности труда;

- снижение трудоемкости продукции;

- увеличение объемов производства;

- эффективное использование трудового потенциала работников и пр.

Нормирование труда также позволяет определять размеры индивидуальной оплаты труда каждого работника с учетом качества выполняемой им работы и оценивать потери рабочего времени и их влияние на выполнение основных задач работника.

Прежде чем перейти к изучению методики расчета норм времени на выполнение той или иной работы, необходимо разобраться в структуре рабочего времени.

Рабочее время — это время, в течение которого работник должен выполнять свои трудовые обязанности в соответствии с трудовым распорядком и своей должностной инструкцией (структура рабочего времени представлена на рисунке).

Структура рабочего времени

Рабочее время состоит из времени работы и времени перерывов.

Время работы — это часть рабочего времени, в течение которого работник выполняет определенную работу в соответствии с распоряжением руководства или согласно должностной инструкции.

3 составляющие времени работы:

1) подготовительно-заключительное время;

2) оперативное время;

3) время обслуживания рабочего места.

Подготовительно-заключительное время — это время, затрачиваемое рабочим на подготовку к выполнению заданной работы и действия, связанные с ее окончанием. Особенность подготовительно-заключительного времени — то, что его величина не зависит от объема работы, поэтому, когда длительное время выполняется одна и та же работа, подготовительно-заключительное время в расчете на единицу работы будет незначительным.

Оперативное время — это время, затрачиваемое непосредственно на выполнение заданной работы. Оно подразделяется на основное и вспомогательное время.

Основное время — это время, затрачиваемое рабочим на выполнение своей основной работы. Причем этот процесс может выполняться непосредственно рабочим или под его наблюдением (например, время на подъем, перемещение и опускание груза; время на активное наблюдение за ходом аппаратурного процесса и на его регулировку).

Вспомогательное время — это время, затрачиваемое рабочим на действия, обеспечивающие выполнение основной работы. Оно повторяется с определенным объемом работ. Вспомогательными являются также затраты времени на передвижения рабочего, необходимые для выполнения операций и другие аналогичные работы.

Время обслуживания рабочего места — это время, затрачиваемое рабочим на уход за рабочим местом и поддержание его в состоянии, обеспечивающем производительную работу в течение смены.

Время перерывов — время, включающее в себя регламентированные (время на отдых и личные надобности) и нерегламентированные перерывы (нарушения трудовой дисциплины, нарушения последовательности производственного процесса и пр.).

Организовать учет рабочего времени можно с помощью методики, которая предназначена для расчета трудоемкости выполняемых работ на предприятиях, основана на изучении затрат рабочего времени путем наблюдений и включает в себя хронометражные наблюдения и фотонаблюдения (фотография рабочего времени).

К сведению

Обеденный перерыв не включается в состав рабочего времени.

Хронометражные наблюдения — это изучение операции путем наблюдения и изучения затрат рабочего времени на выполнение отдельных составляющих элементов операции, которые многократно повторяются при проведении работы.

Обратите внимание!

Цель хронометража — получить исходные данные для разработки нормативов времени, установления норм времени на отдельные операции.

Фотонаблюдение (фотография рабочего времени) — наблюдение и замеры всех без исключений затрат рабочего времени в течение смены в порядке фактической последовательности этих затрат. Фотография рабочего времени позволяет накопить необходимый материал для нормирования подготовительно-заключительного времени, времени обслуживания рабочего места, времени отдыха.

Учет рабочего времени: методы и этапы

Учет рабочего времени с помощью фотографии рабочего дня

Рассмотрим особенности использования фотографии рабочего дня для нормирования труда основных производственных рабочих промышленных предприятий.

Этап 1. Определяем цель проведения фотонаблюдения

Цель фотонаблюдения — установить нормы подготовительно-заключительного времени, времени обслуживания рабочего места и времени на отдых и личные надобности.

К сведению

Фотография рабочего времени не применяется для нормирования оперативного времени — для этого используются хронометражные наблюдения.

Этап 2. Выбираем объект наблюдений

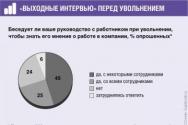

Важно правильно выбрать сотрудников при проведении наблюдений, на основе которых будут устанавливаться нормы, разрабатываться нормативы. Интенсивность труда у разных сотрудников в силу психофизических особенностей разная, а норма должна предусматривать среднюю интенсивность труда.

Наблюдения следует проводить за сотрудниками, квалификация которых соответствует разряду работы и которые имеют стаж работы от 2-х лет.

Этап 3. Определяем количество наблюдений

Чтобы обеспечить достаточную точность результатов, в зависимости от типа производства рекомендуется проводить от 5 (для единичного и мелкосерийного) до 20 (для массового) фотонаблюдений, обобщая полученные результаты.

Этап 4. Проводим фотонаблюдения

Проведение фотонаблюдений заключается в подробном и последовательном декларировании всех операций, выполняемых работником на рабочем месте. Фотографирование проводится с момента начала рабочей смены, при этом фиксируется время начала и время окончания наблюдаемых операций. Запись может производиться в том числе с применением системы видеонаблюдения.

Чтобы получить результаты с высокой степенью достоверности, наблюдения рекомендуется проводить за разными исполнителями.

Этап 5. Обрабатываем результаты фотографии рабочего времени

Обработка результатов фотографии рабочего времени предполагает анализ материала, а также занесение результатов проведенного наблюдения в наблюдательный лист (табл. 1).

Таблица 1

Наблюдательный лист № 1

|

№ п/п |

Текущее время |

Продолжительность в минутах |

Индекс |

||

|

часы |

минуты |

||||

|

Подготовка инструмента и инвентаря. |

|||||

|

Уборка рабочего места в конце рабочего дня |

|||||

|

Время на естественные надобности |

|||||

В наблюдательном листе указываются все действия исполнителя и перерывы в работе в том порядке, в каком они происходили фактически, с одновременной фиксацией текущего времени окончания каждого вида затрат времени, которое, в свою очередь, является началом следующего вида затрат. Каждая запись показывает либо то, что делал исполнитель, либо то, чем было вызвано его бездействие.

В пунктах 1, 7, 23, 24, 25 отражены подготовительно-заключительные работы, работы по обслуживанию рабочего места, время на личные нужды. Все остальные затраты времени относятся к оперативному времени. Указанные пункты нужны для определения соотношения этих видов времени к оперативному времени.

После заполнения столбцов 1-4 наблюдательного листа рассчитывается длительность каждого из элементов путем вычитания из каждого последующего замера текущего времени предыдущие замеры. Результаты заносятся в столбец 5. В столбце 6 указывается индекс затрат времени, то есть характеристика вида затрат рабочего времени в соответствии с классификацией (табл. 2).

Таблица 2

Индексация затрат рабочего времени

|

Индекс |

Расшифровка |

|

Время (продолжительность) работы |

|

|

Время (продолжительность) перерывов |

|

|

Подготовительно-заключительное время |

|

|

Оперативное время |

|

|

Основное время |

|

|

Вспомогательное время |

|

|

Время обслуживания рабочего места |

|

|

Время на отдых |

|

|

Время на естественные надобности |

|

|

Время на отдых и естественные надобности |

|

|

Время перерывов по не зависящим от рабочего причинам |

|

|

Время перерывов по зависящим от рабочего причинам |

По результатам наблюдений составляется сводка элементов подготовительно-заключительного времени, времени на обслуживание рабочего места и времени на отдых и личные надобности (табл. 3).

Таблица 3

Сводка элементов подготовительно-заключительного времени (времени на обслуживание рабочего места, времени на отдых и личные надобности)

|

№ п/п |

Индекс |

Наименование затрат рабочего времени |

№ наблюдательного листа |

Среднее значение |

||||

|

23.11.2015 |

25.11.2015 |

26.11.2015 |

08.12.2015 |

16.12.2015 |

||||

|

Продолжительность, мин |

||||||||

|

Подготовка инструмента и инвентаря |

||||||||

|

Уборка рабочего места |

||||||||

|

Уборка инструмента и инвентаря. Сдача на склад |

||||||||

|

Время на естественные надобности (суммарное за день) |

||||||||

С помощью фотографии рабочего времени определяется процент подготовительно-заключительного времени (времени обслуживания рабочего места и времени на отдых и личные надобности) от оперативного времени.

Проведем расчеты, исходя из того, что продолжительность рабочего дня составляет 8 ч:

- подготовительно-заключительное время — 0,11 от оперативного времени:

45 мин. / (8 ч - 30 мин. - 15 мин. - 15 мин. - 10 мин.);

- время на обслуживание рабочего места — 0,037 от оперативного времени:

15 мин. / (8 ч - 30 мин. - 15 мин. - 15 мин. - 10 мин.);

- время на личные нужды — 0,024 от оперативного времени:

10 мин. / (8 ч - 30 мин. - 15 мин. - 15 мин. - 10 мин.

Учет рабочего времени с применением хронометражных наблюдений

Этап 1. Анализируем перечень выполняемых работ и разделяем изучаемые нормируемые виды работ на составляющие элементы — операции, элементы операций, приемы, комплексы приемов, действия и пр.

Этап 2. Устанавливаем точные границы (фиксажные точки) для изучаемых операций

Фиксажные точки — это моменты начала и окончания выполнения операции (элемента операции). Именно в эти моменты начинаются и заканчиваются замеры времени.

Фиксажные точки должны четко определяться по внешним признакам (видимым или слышимым).

Этап 3. Определяем количество хронометражных наблюдений

Количество необходимых наблюдений зависит от серийности производства:

- массовое — 8-12 наблюдений;

- крупносерийное — 6-10 наблюдений;

- серийное — 5-8 наблюдений;

- мелкосерийное — 4-6 наблюдений.

Этап 4. Определяем объект наблюдения

Чтобы выявить наиболее рациональные приемы работы, следует наблюдать за передовыми сотрудниками.

Если необходимо установить нормы времени на работы, выполняемые несколькими сотрудниками, то из них выбираются несколько человек, имеющих средний по группе уровень выполнения норм выработки и стаж работы по специальности от 2-х лет.

При численности 2-3 человека в группе достаточно наблюдать за одним; при численности 4-5 человек — за двумя; при численности 6-8 человек — за тремя и т. д.

Этап 5. Хронометражные наблюдения

Их следует проводить через 50-60 мин. после начала работы и за 1,5-2 ч до окончания работы. Проводить замеры в первый и последний день рабочей недели нецелесообразно.

Рассмотрим порядок проведения хронометражных наблюдений на примере мелкосерийного производства со средним количеством наблюдений 5.

Наблюдатель отсчитывает результаты замеров визуально по показателям стрелки секундомера и заносит результаты проведенных наблюдений в хронометражную карту (табл. 4).

Первичные данные заносятся в формате «часы:минуты:секунды». В дальнейшем, при обработке результатов наблюдений, их переводят в десятичный формат (чел.-ч; чел.-мин.; чел.-сек.).

Таблица 4

Хронометражная карта

|

№ п/п |

Наименование операции (элемента операции) |

Результаты хронометражных наблюдений (час:мин:сек) |

Количество учтенных результатов |

Дефектные замеры, их причина и длительность |

Средняя продолжительность операции (час:мин:сек) |

Коэффициент устойчивости, К уст |

||||||

|

норма |

факт |

|||||||||||

|

Операция: Демонтаж датчика А-712.11 |

||||||||||||

|

Открутить 4 болта и открыть люк отсека |

||||||||||||

|

Отсоединить кабель электросоединителя от датчика |

||||||||||||

|

Отвернуть 12 винтов крепления датчика |

||||||||||||

|

Извлечь датчик вместе с резиновой прокладкой |

||||||||||||

|

Установить заглушку на место снятия датчика |

||||||||||||

|

Датчик обернуть полиэтиленовой пленкой |

||||||||||||

|

Закрыть люк отсека |

||||||||||||

|

ИТОГО средняя продолжительность операции «Демонтаж датчика А-712.11»: |

||||||||||||

После проведения всех замеров получают ряд значений, характеризующих продолжительность выполнения операций (элементов операций), который принято называть хронометражным рядом .

Этап 6. Анализируем качество полученных результатов

Во-первых, выявляем и исключаем из дальнейшего анализа ошибочные (дефектные) замеры.

К сведению

Ошибочными (дефектными) замерами признаются такие замеры, продолжительность которых намного превышает среднюю продолжительность выполнения операции или, наоборот, намного ниже ее значения.

Во-вторых, анализируем качество полученных результатов через величину колебаний значений — через коэффициент устойчивости (К уст), который показывает соотношение максимального и минимального результата измерений:

К уст = T max / T min ,

где Т mах — максимальная продолжительность выполнения данного элемента операции;

Т min — минимальная продолжительность выполнения данного элемента операции.

Сравнивая фактические значения коэффициентов устойчивости по каждому элементу операции с его нормативным значением, определяют качество проведения хронометража:

если К уст. факт ≤ К уст. норм, наблюдение выполнено качественно;

если К уст. факт > К уст. норм, то из ряда полученных результатов наблюдений необходимо исключить одно или оба крайних значения (максимальное или минимальное) при условии, если они не повторялись более одного раза.

Обратите внимание!

Количество исключенных значений, включая ошибочные (дефектные), не может превышать 15 %. В случае превышения количества исключений следует заново провести наблюдения.

После исключения одного или двух крайних значений наблюдения необходимо вновь рассчитать К уст и сопоставить его с нормативным значением. Если и эти результаты покажут, что наблюдения выполнены некачественно и К уст. факт ≤ К уст. норм, наблюдения необходимо повторить сначала, дальнейшее исключение значений невозможно.

Нормативные значения коэффициента устойчивости представлены в табл. 5.

Таблица 5

Нормативные значения коэффициента устойчивости в зависимости от серийности производства и продолжительности выполнения операции

|

Продолжительность изучаемого элемента операции, сек. |

Нормативные значения коэффициента устойчивости |

||

|

при машинной работе |

при машинно-ручной работе |

при ручной работе |

|

|

Массовое производство |

|||

|

От 6 сек. до 15 сек. |

|||

|

Свыше 15 сек. |

|||

|

Крупносерийное производство |

|||

|

От 6 сек. до 15 сек. |

|||

|

Свыше 15 сек. |

|||

|

Серийное производство |

|||

|

Свыше 6 сек. |

|||

|

Мелкосерийное производство |

|||

|

Мелкосерийное производство |

|||

Для анализируемого нами мелкосерийного производства при ручной работе нормативное значение К уст = 3, его расчетное значение не превышает 1,9 (0:02:30 / 0:01:19).

Таким образом, хронометражные наблюдения позволяют установить среднее значение для оперативного времени выполнения работ производственными рабочими на операцию «демонтаж датчика А-712.11» — 0:12:00, или 0,2 чел.-ч.

Этап 7. Обрабатываем полученные результаты

На основе оставшихся результатов наблюдений (за исключением ошибочных) необходимо установить среднюю продолжительность элементов операции, сложив учтенные результаты и разделив их на количество проведенных наблюдений.

Классификация рабочего времени представлена в табл. 6.

Таблица 6

Классификация времени

|

Время |

Виды работ |

|

Подготовительно-заключительное время, t пз |

|

|

Основное время выполнения операции, t о |

Перечень работ, относящихся к разделу «Основное время выполнения работ», определяется технологией выполнения работы. Основное время выполнения операции определяется по данным хронометражных наблюдений |

|

Вспомогательное время выполнения операции, t в |

Время на передвижения рабочего, необходимые для выполнения операции. Вспомогательное время выполнения операции определяется по данным фотонаблюдений |

|

Время обслуживания рабочего места, t орм |

Время обслуживания рабочего места определяется по данным фотонаблюдений и устанавливается как процент от оперативного времени |

|

Время на отдых и личные надобности, t он |

Время на отдых и личные надобности определяется по данным фотонаблюдений и устанавливается как процент от оперативного времени. Кроме того, время на отдых также предоставляется в соответствии с характером выполняемых работ:

|

Определяем нормы затрат времени на регламентированные перерывы

Время на отдых не должно быть менее 10 мин. в смену. Кроме того, всем работающим, независимо от вида труда, выделяется 10 мин. на личные надобности. Там, где места общего пользования находятся в отдалении, время на личные надобности увеличивается до 15 мин. в смену.

Таким образом, без применения поправочных коэффициентов учета условий труда время на отдых и личные надобности не должно быть менее 20 мин. в смену.

Время на регламентированные перерывы, выделяемое в зависимости от условий труда, определяется в процентах или в минутах за 8-часовую рабочую смену.

К сведению

При меньшей или большей длительности рабочей смены время на регламентированные перерывы пропорционально увеличивается или уменьшается.

Время на отдых, выделяемое за нервное напряжение. Нервное напряжение обусловлено нервной нагрузкой, одним из психофизиологических элементов условий труда, и вызывается высоким темпом работы, необходимостью сосредоточения и постоянного внимания, дефицитом времени на выполнение работы, необходимостью обеспечения безопасности ведения работы и т. д. (табл. 7).

Таблица 7

Время на отдых, выделяемое за нервное напряжение

|

Характеристика работы |

Время на отдых за смену |

|

|

% от оперативного времени |

||

|

Работы средней точности. Размер объекта различения — 1,1-0,51 мм Работы на подмостках с ограждением Работы, связанные с напряжением слуха (радисты, телефонисты и т. д.) Работы в подземных забоях |

||

|

Работы высокой точности. Размер объекта различения — 0,5-0,31 мм Работы с ответственностью за материальные ценности Работы по вождению средств транспорта Работы на небольшой высоте без ограждения, или с ограждением над расплавленным металлом, раскаленным подом металлургических агрегатов Работы по скачиванию шлака, сливу и заливу раскаленного металла, маркировке, резке раскаленного металла в потоке прокатки |

||

|

Работы особой точности. Размер объекта различения — 0,3-0,15 мм Работы на высоте или на подмостках без ограждения, когда применение индивидуальных средств безопасности не учитывается нормами труда Работа с ответственностью за безопасность окружающих, с риском травматизма |

||

|

Работы наивысшей точности. Размер объекта различения — менее 0,15 мм Работы, связанные с высоким личным риском |

||

За неудобную рабочую позу также выделяется время на отдых (табл. 8).

Таблица 8

Время на отдых, выделяемое за рабочую позу

|

Характеристика основных рабочих поз и перемещений в пространстве |

Время на отдых за смену |

|

|

% от оперативного времени |

||

|

Фиксированная, «сидя» |

||

|

Стоя, частые наклоны и повороты туловища |

||

|

Стоя, вытянув вверх руки |

||

|

Скорчившись в тесных местах, лежа, на коленках, на корточках |

||

|

Ходьба от 11 до 16 км за смену |

||

|

Ходьба свыше 16 км за смену |

||

Время на отдых, выделяемое за метеорологические условия. К метеорологическим условиям на производстве относятся:

- температура (в °С);

- влажность (в %);

- подвижность воздуха (м/сек.);

- инфракрасное (тепловое) излучение (кал/см 2 × мин.).

Время на отдых выделяется для работ с повышенной температурой воздуха (табл. 9).

Таблица 9

Время на отдых в зависимости от температуры воздуха в рабочей зоне

|

Температура воздуха, ºС |

Время на отдых за смену |

|

|

% от оперативного времени |

||

При снижении относительной влажности до 20 % и повышении ее более 75 % время на отдых следует увеличивать в 1,2 раза; при снижении влажности до 10 % и повышении ее свыше 80 % — в 1,3 раза.

При тяжелой физической работе время на отдых, выделяемое за повышенную температуру, увеличивается в 4 раза.

Работающим на открытых рабочих площадках при низких температурах предусматривается время на перерывы для обогрева. В этот период работник, естественно, отдыхает. Поэтому дополнительные перерывы нецелесообразны. Время для обогрева рекомендуется выделять для работающих в условиях, вызывающих переохлаждение организма.

Время на отдых при работе с вредными веществами. Вредными веществами называют вещества, которые при контакте с организмом человека в случае нарушения требований безопасности могут вызывать производственные травмы, профессиональные заболевания или отклонения в состоянии здоровья, обнаруживаемые современными методами как в процессе работы, так и в отдаленные сроки жизни настоящего и последующих поколений (ГОСТ 12.1.007-76).

Время на отдых, выделяемое за освещение. Время на отдых в связи с недостаточным освещением не предусматривается, за исключением работ, выполняемых в полной темноте, — в этом случае на отдых выделяется 15-20 мин. в смену.

Время на отдых, выделяемое работникам умственного вида деятельности с различной напряженностью труда. При 5-дневной рабочей неделе и 8-часовой смене продолжительность обеденного перерыва составляет 30-60 мин., а регламентированные перерывы рекомендуется устанавливать через 2 ч от начала рабочей смены и через 2 ч после обеденного перерыва продолжительностью 5-10 мин. каждый (табл. 10).

Во время регламентированных перерывов с целью снижения нервно-эмоционального напряжения, утомления зрительного и других анализаторов целесообразно выполнять комплексы физических упражнений, включая упражнения для глаз.

|

Перерыв |

Время проведения |

Продолжительность |

||

|

% от оперативного времени |

||||

|

Утренняя смена |

||||

|

Регламентированный перерыв |

Через 2 ч от начала работы |

|||

|

Обеденный перерыв |

Через 4 ч от начала работы |

|||

|

Регламентированный перерыв |

Через 6 ч от начала работы |

|||

|

Микропаузы |

40 сек.-3 мин. |

|||

|

Вечерняя смена |

||||

|

Регламентированный перерыв |

Через 1,5-2 ч от начала работы |

|||

|

Обеденный перерыв |

Через 3,5-4 ч от начала работы |

|||

|

Регламентированный перерыв |

Через 6 ч от начала работы |

|||

|

Микропаузы |

Индивидуально по мере необходимости |

40 сек.-3 мин. |

||

|

Ночная смена |

||||

|

Перерыв для приема пищи |

Через 2,5-3 ч от начала работы |

|||

|

Регламентированный перерыв. Поочередный индивидуальный отдых при подмене отдыхающего наладчиком или другим оператором |

Глубокие часы ночи |

|||

|

Микропаузы |

Индивидуально по мере необходимости. Через каждый час (полтора) работы |

40 сек.-3 мин. |

||

Организация режимов труда и отдыха при работе с ПЭВМ осуществляется в соответствии с СанПиН 2.2.2/2.4.1340-03 «Гигиенические требования к персональным электронно-вычислительным машинам и организации работы: санитарно-эпидемиологические правила и нормативы» в зависимости от вида и категории трудовой деятельности.

Виды трудовой деятельности разделяются на 3 группы:

- группа А — работа по считыванию информации с экрана;

- группа Б — работа по вводу информации;

- группа В — творческая работа в режиме диалога с персональным компьютером.

При выполнении в течение рабочей смены функций, относящихся к разным видам трудовой деятельности, за основную работу с ПЭВМ следует принимать ту, которая занимает не менее 50 % времени в течение рабочей смены или рабочего дня.

Для видов трудовой деятельности устанавливаются 3 категории тяжести и напряженности работы с ПЭВМ, которые определяются:

- для группы А — по суммарному числу считываемых знаков за рабочую смену, но не более 60 000 знаков за смену;

- для группы Б — по суммарному числу считываемых или вводимых знаков за рабочую смену, но не более 40 000 знаков за смену;

- для группы В — по суммарному времени непосредственной работы с ПЭВМ за рабочую смену, но не более 6 ч за смену.

Таблица 11

Суммарное время регламентированных перерывов в зависимости от продолжительности работы, вида и категории трудовой деятельности с ПЭВМ

|

Уровень нагрузки за смену при работе с ПЭВМ |

Суммарное время перерывов |

||||

|

группа А, количество знаков |

группа Б, количество знаков |

группа В, ч |

% от оперативного времени |

||

К сведению

При работе с ПЭВМ в ночную смену (с 22 до 6 ч), независимо от категории и вида трудовой деятельности, продолжительность регламентированных перерывов следует увеличивать на 30 %.

При общем режиме работы следует придерживаться следующего регламента: при 120 мин. работы предоставляется 10 мин. перерыва на отдых и личные надобности.

Расчет показателей типовых норм времени

Показатели типовых норм времени рассчитываются по следующей формуле:

Н в = t пз + t о + t в + t орм + t он + t у,

где Н в — норма времени;

t пз — подготовительно-заключительное время;

t о — основное время выполнения операции;

t в — вспомогательное время выполнения работы;

t орм — время обслуживания рабочего места;

t он — время на отдых и личные надобности;

t у — время на отдых, выделяемое в зависимости от условий труда.

Подготовительно-заключительное время, время обслуживания рабочего места и время на отдых и личные надобности определяется по данным фотографии рабочего времени как проценты от оперативного времени.

Время на отдых, выделяемое в зависимости от условий труда, может быть определено в процентах от оперативного времени:

t у = t оп × К он,

где t оп — оперативное время выполнения работ (t оп = t о + t в);

К он — коэффициент, учитывающий время на отдых, выделяемое в зависимости от условий труда.

На основе результатов проведенных исследований определяют показатели трудоемкости выполнения каждой операции в составе работы. При этом к полученным результатам применяется суммарный коэффициент учета условий проведения работ (∑К упр), который рассчитывается по следующей формуле:

∑К упр = К 1 + К 2 + К 3 + . . . + К n ,

где К 1 , К 2 , К 3 , …, К n — коэффициенты учета условий проведения работ.

Применим коэффициенты учета условий проведения работ. Тогда формула расчета нормы времени примет следующий вид:

Н в = t пз + t о + t орм + t он + (t оп × ∑К упр).

Пример

Рассчитаем норму времени для операции «демонтаж агрегата А-712.11»:

- оперативное время — 12 мин. (0,2 чел.-ч), установлено путем проведения хронометражных наблюдений;

- подготовительно-заключительное время — 0,11 от оперативного времени, установлено путем проведения фотонаблюдений; 0,11 × 0,2 = 0,022 чел.-ч;

- время на обслуживание рабочего места — 0,037 от оперативного времени, установлено путем проведения фотонаблюдений; 0,037 × 0,2 = 0,0074 чел.-ч;

- время на отдых и личные надобности — 0,024 от оперативного времени, установлено путем проведения фотонаблюдений; 0,024 × 0,2 = 0,0048 чел.-ч.

Теперь применим повышающие коэффициенты учета условий труда.

Работа по демонтажу агрегата А-712.11 предполагает:

- работу с ответственностью за материальные ценности (из раздела «Время на отдых, выделяемое за нервное напряжение»), которая составляет 2 % от оперативного времени;

- работу стоя, вытянув вверх руки (из раздела «Время на отдых, выделяемое за рабочую позу), — 2,5 % от оперативного времени;

- работу при температуре 25 ºС (из раздела «Время на отдых в зависимости от температуры воздуха в рабочей зоне») — 1 % от оперативного времени.

Суммарный коэффициент учета условий проведения работы составляет:

0,02 + 0,025 + 0,01 = 0,055.

Таким образом, норма времени на выполнение работы по демонтажу агрегата А-712.11 составит:

0,022 + 0,2 + 0,0074 + 0,0048 + (0,2 × 0,055) = 0,25 чел.-ч, что равно приблизительно 15 мин.

Таким образом, оперативное время выполнения работ по демонтажу, затрачиваемое производственным работником и связанное с непосредственным выполнением демонтажных работ, составляет 12 мин., а оставшиеся 3 мин. распределяются на работы по обслуживанию рабочего места, подготовительно-заключительные работы, время на отдых, личные нужды и пр.

Выводы

Учет трудовых ресурсов обязателен, но невозможен без системы нормирования труда.

Применяя рассмотренную методику учета затрат рабочего времени, можно определить обоснованные и, главное, наиболее приближенные к реальности нормы труда.

В заключение обобщим основные принципы нормирования труда:

- правильная организация режимов труда и отдыха работников предприятия;

- обязательная классификация рабочего времени с четким определением перечня работ, относящихся к каждой группе;

- определение типа предприятия в зависимости от серийности выпускаемой продукции;

- определение групп рабочего времени, которые будут нормироваться с применением фото- и хронометражных наблюдений;

- определение группы специалистов, за которыми будут установлены наблюдения;

- проведение наблюдений с четкой фиксацией их результатов поминутно в соответствующих формах документов (можно использовать представленные в статье или разработать свои формы, закрепив их нормативным актом предприятия);

- анализ результатов с упором на усредненные значения показателей.

А. Н. Дубоносова,

заместитель начальника ПЭО

Пример 1. Необходимо рассчитать норму времени на выполнение операции и норму выработки в штуках. На основе специальных расчетов применительно к определенной группе оборудования была установлена продолжительность основного времени выполнения операции - 5 мин 25 сек. Вспомогательное время, определенное путем хронометража, составило 1 мин 20 сек. Норматив времени на обслуживание рабочего места равен 3% от оперативного времени. Время на отдых установлено в зависимости от факторов утомляемости на уровне 4% оперативного времени. Рабочий каждый раз тратит 50 сек на то, чтобы подготовить свое место для выполнения последующей операции. Продолжительность рабочей смены - 7 час. 40 мин.

Решение:

1. Определяем оперативное время:

ОП = 325 + 80 = 405 сек.

2. Определяем абсолютные значения времени обслуживания:

ОБ = 405*0,03 =12 сек.

З. Определяем абсолютные значения времени на отдых:

ОТЛ = 405*0,04 = 16 сек.

4. Рассчитываем норму времени:

НВ = 405 + 50 +12 +16 = 483 сек.

5. Рассчитываем норму выработки:

Нв =27600/483= 57 шт.

Пример2. Необходимо определить норму времени обслуживания, норму обслуживания и норму численности кассиров. На выполняемые кассиром в супермаркете операции установлены следующие нормы времени:

- считывание штрих-кода с одного продукта - 4 сек;

Окончательный расчет клиента (получение денег и сдача) - 1 мин.

В результате проведения фотографии рабочего дня выявлено, что в среднем 1 клиент покупает 6 наименований. В день через кассу проходит 680 человек. Продолжительность смены - 8 часов.

Решение:

1. Определяем время на обслуживание одного клиента:

НВо=4*6+60=84 сек.

2. Определяем норму обслуживания:

Но=28800/84=343 чел.

3. Определяем норму численности кассиров:

НЧ=680/343= 2 чел.

Задача 1. Рассчитайте норму времени на выполнение операции и норму выработки в штуках. На основе специальных расчетов применительно к определенной группе оборудования установлена продолжительность основного времени выполнения операции - 3 мин 45 сек. Вспомогательное время было определено путем хронометражных исследований и составило 50 сек. Норматив времени обслуживания равен 3% от оперативного времени. Время на отдых установлено на уровне 5% от оперативного времени. Рабочий каждый раз тратит 40 сек. на то, чтобы подготовить свое место для выполнения последующей операции. Продолжительность рабочей смены - 8 часов.

Задача 2. Определите норму времени обслуживания, норму обслуживания и норму численности кассиров. На выполняемые кассиром-оператором работы установлены следующие нормы времени:

Проверка предоставленного платежного документа - 40 сек;

Оформление документа через кассу - 1 мин;

Получение денег и сдача - 50 сек.

В результате проведения фотографии рабочего дня выявлено, что в среднем 1 клиент предоставляет в кассу 3 платежных документа. В день через кассу проходит 300 человек. Продолжительность смены - 7 час 30 мин.

Задача 3. Рассчитайте норму времени до и после осуществления мероприятий. Определите, как изменится норма выработки при продолжительности рабочей смены 480 минут. На предприятии был осуществлен комплекс мероприятий по совершенствованию организации труда и пересмотру норм. В результате совершенствования организационно-технической оснастки рабочего места время основной работы сократилось с 25 мин. до 10 мин. на одно изделие, вспомогательное время сократилось с 10 мин. до 5 мин. Время подготовительно-заключительной работы осталось на уровне 2 мин. Норматив времени обслуживания и времени на отдых и личные надобности составляет соответственно 2% и 4% от оперативного времени.

Задача 4. Определите, как изменилась численность кассиров в зале. В результате осуществления мероприятий по совершенствованию организации труда время обслуживания одного клиента сократилось с 8 минут до 5 минут. Продолжительность смены - 8 часов. В среднем в день через кассу проходит 300 клиентов.

Задача 5. Определить норму времени на изготовление изделия А и норму выработки за смену. За 8-часовую смену изготовлено 22 изделия, а норма выработки выполнена на 110%.

Задача 6. Рассчитать размер нормы штучного (Тшт) и штучно-калькуляционного (Тшк) времени и норму выработки (Нв) в условиях серийного типа производства, если оперативное время – 12 мин., норматив времени на отдых – 4% от оперативного времени, а норматив времени на обслуживание рабочего времени – 6%, подготовительно-заключительное время – 20 мин., количество деталей в партии – 40 шт.

Задача 7. Рассчитать комплексную норму времени и аккордное задание для бригады численностью в 10 чел. при следующих объемах работ и пооперационных нормах времени (таблица). Срок выполнения задания определить в рабочих днях. Продолжительность рабочего дня – 8 часов. Плановый процент выполнения норм выработки – 109.

Таблица - Исходные данные:

Задача 8. Рассчитать норму нагрузки (по численности рабочих-сдельщиков) для нормировщика производственных цехов и по норме нагрузки определить необходимую численность нормировщиков, если общая трудоемкость функции нормирования составляет 1040 чел.-часов, численность рабочих-сдельщиков – 1200 чел., фонд рабочего времени за месяц – 173 часов..

Задача 9. Определить норму многостаночного обслуживания станков-дублеров и время простоев станков при обслуживании по схеме «с ожиданием», если tма=30 мин.; tз=7 мин.; Кд=0,95.

Задача 10. Определить плановую среднесписочную численность наладчиков на предприятии с работой в 2 смены, номинальным фондом рабочего времени - 260 смен, реальным – 232 смены в год. Число единиц обслуживаемого оборудования – 360 единиц. Норма обслуживания наладчика автоматического оборудования – 12 единиц в смену.

Задача 11. Рассчитать норму штучного, штучно-калькуляционного времени и норму выработки на 8-часовую смену, если время основной работы, выполняемой вручную, составляет 12 мин. на операцию, время вспомогательной работы – 6 мин., норматив времени на отдых, личные надобности и обслуживание рабочего места – 10% к оперативному времени, подготовительно-заключительное время на 16 одинаковых операций – 10 мин.

Задача 12. Определить норму выработки в смену продолжительностью 8 ч. Норма времени на 100 м2однослойного механизированного покрытия рулонными материалами составляет 1,8 человеко-часа для одного работника звеном в составе 3 человек.

Задача 13. Определить новую норму выработки, норму времени и % роста нормы выработки. Норма времени на ед. работы для одного рабочего составляет 4 человеко-часа, норма выработки за 8-часовую смену - 2 ед. После проведения организационных мероприятий норма времени снижена на 10%.

Задача 14. Определить норму обслуживания одного рабочего места для одного рабочего. Норма обслуживания одного рабочего места - 1,6 ч, продолжительность смены - 8 ч.

ПРАКТИЧЕСКИЕ ЗАДАНИЯ

I. Ручные работы всех типов производства .

Единичное производство, все виды работ:

, а ОБ в ОТЛ

Норма калькуляционного времени , используемая для исчисления себестоимости единицы продукции, рассчитывается по формуле:

Тшт.к=Тшт*Кпз ,

где Кпз – коэффициент, учитывающий затраты подготовительно-заключительного времени.

Кпз=1+Тпз/(Тсм-Тпз) ,

II. Машинные и машинно-ручные работы в массовом производстве .

Норма штучного времени рассчитывается по формуле:

где а – норма времени на организационное обслуживание рабочего места ОБ(ОРГ) в % от Топ , в - норма времени на отдых и личные надобности (ОТЛ) в % от Топ , с - величина времени на техническое обслуживание рабочего места ОБ(ТЕХ) в % от То .

III. Машинные и машинно-ручные работы в серийном производстве .

Норма штучного времени расчитывается по формуле:

где а - норма времени на обслуживание рабочего места (ОБ ) в % от оперативного времени, в - –норма времени на отдых и личные надобности (ОТЛ ) в % от оперативного времени.

В серийном производстве норма калькуляционного времени на 1шт включает в себя норму штучного времени и ту часть подготовительно-заключительного времени на партию деталей, которая приходится на одну шт.

Тшт.к=Тшт+Тпз/п, где п – количество штук в партии одновременно обрабатываемых заготовок.

Норма времени на обработку партии деталей :

Тпар=Тшт*п+Тпз

Тпар=Тшт.к*п,

где п – количество деталей в партии.

В массовом и крупносерийном производстве норма штучного времени является одновременно и нормой штучно-калькуляционного времени, так как подготовительно-заключительные функции выполняют специальные работники.

51 Использование норм в оперативном и тактическом планировании на предприятии .

Тактическое планирование неразрывно связано со стратегическим планированием, так как там, где используется стратегическое планирование, возникает потребность в тактическом планировании.

Тактическое планирование -- это детальное планирование, определение и разработка вопросов в рамках технических линий. Тактику можно рассматривать как определенные шаги, ступени по направлению к вершине -- общей цели, предусмотренной стратегией.

Процесс тактического планирования состоит из двух взаимосвязанных стадий: подготовка плана и его принятие. Подготовка плана включает в себя сбор, систематизацию и уточнение различной информации деятельности предприятия, анализ полученной информации, угощение целей и задач планирования, постановку менеджером задач отдельным структурным подразделениям и работникам на разработку плана, определение подлежащих включению в план мероприятий.

Кроме тактического планирования следует различать текущее, или оперативное, планирование.

Текущее, или оперативное, планирование - это то, чем ежедневно занимается менеджер на предприятии. К нему относится планирование работы предприятия на небольшой промежуток времени. Это может быть как день, так и месяц, квартал, полугодие и даже год. Это зависит от стратегических и тактических целей предприятия.

Текущее планирование, как правило, вызывается необходимостью реагировать на многие факторы. Например, должна быть мгновенной реакция менеджера на факт наступления форс-мажорных обстоятельств, которые могут вызвать гибель людей. К ним относятся стихийные бедствия (наводнение, пожар, землетрясение и т.д.). К форс-мажорным обстоятельствам относят и забастовки. Менеджер должен быстро реагировать на возникшие нештатные ситуации, на изменения во внешней или внутренней среде предприятия с целью предотвращения нежелательных последствий или извлечения максимальной пользы для предприятия. Сюда можно отнести и разрешение текущих проблем и задач, например таких, как конфликты.

52 Понятие, сущность и классификация нормативов по труду .

Нормативы по труду – это регламентированные заранее определенные затраты труда на выполнение единицы работы в наиболее рациональных организационно-технических условиях.

По нормативам определяются обоснованные нормы труда на работы, выполняемые на различных рабочих местах, предприятиях и в различных отраслях промышленности. Применение нормативов по труду обеспечивает единство в нормах труда на аналогичные работы, выполняемые на предприятиях, т.к. они выражают зависимости между необходимыми затратами труда и влияющими на них факторами. Установление норм по имеющимся на предприятии нормативам существенно уменьшает затраты труда на оперативное планирование.

Для правильного использования нормативов по труду при определении норм, они классифицированы по следующим признакам:

По степени укрупнения выделяют: элементные (дифференцированные), укрупненные нормативы.

Элементные (дифференцированные) нормативы устанавливаются на отдельные приемы или трудовые действия. Наиболее распространенными являются дифференцированные нормативы, разработанные на выполнение отдельных трудовых приемов и предназначенные для расчета конкретных норм в условиях массового, крупносерийного и серийного производства.

Укрупненные нормативы – это нормативы времени на выполнение комплекса технологически и организационно связанных между собой трудовых приемов.

По категории затрат времени выделяют нормативы: по отдельным категориям затрат, нормативы оперативного времени, нормативы неполного штучного времени, нормативы штучного времени.

По сфере применения выделяют: межотраслевые, отраслевые, местные нормативы.

Межотраслевые нормативы предназначены для нормирования труда работников одинаковых профессий и специальностей, занятых выполнением однородных технологических процессов на предприятиях разных отраслей народного хозяйства.

Отраслевые нормативы применяются для нормирования труда на работах, выполняемых на однородных по типу производственных предприятиях, и учитывают специфику труда отрасли.

Местные нормативы устанавливаются на специфические для одного или нескольких аналогичных предприятий виды работ, не вошедшие в отраслевые нормативы. Такие нормативы утверждаются администрацией предприятия по согласованию с профсоюзом работников.

53 Формирование системы нормативов на предприятии .

Формирование системы стратегических целей и целевых нормативов последовательно осуществляется по ранее рассмотренным этапам стратегического процесса.

Одним из таких этапов является формирование системы основных стратегических целей финансовой деятельности, обеспечивающих достижение ее главной цели. Систему таких целей формируют обычно в разрезе доминантных сфер стратегического финансового развития предприятия.

В первой доминантной сфере, характеризующей потенциал формирования финансовых ресурсов, в качестве основной стратегической цели предлагается избирать максимизацию роста чистого денежного потока предприятия. Во второй доминантной сфере, характеризующей эффективность распределения и использования инвестиционных ресурсов, при выборе стратегической цели следует отдавать предпочтение максимизации рентабельности инвестируемого собственного капитала предприятия.

В третьей доминантной сфере, характеризующей уровень финансовой безопасности предприятия, основной стратегической целью выступает оптимизация структуры его капитала (соотношение собственного и заемного его видов). И наконец, в четвертой доминантной сфере, характеризующей качество управления финансовой деятельностью предприятия, в качестве основной стратегической цели нами рекомендуется избирать формирование эффективной организационной структуры управления финансовой деятельностью (формирование такой организационной структуры интегрирует в себе требования к квалификации финансовых менеджеров отдельных подразделений, потребность в объеме и широте информации для принятия управленческих решений соответствующего уровня, требования к технической оснащенности менеджеров, уровню используемых или финансовых технологий и инструментов, разграничение контрольных функций управления и т.д.).

Разработанная система целей и целевых нормативов служит критерием оценки успеха или неудачи реализации финансовой стратегии предприятия в предстоящем периоде.

54 Оформление нормативов и их внедрение в практику работы предприятия .

Нормативные материалы для нормирования труда содержат: общий раздел; характеристики применяемого оборудования и оснастки, технологии нормируемого процесса; оптимальные варианты организации труда и производства; нормативный раздел.

При его разработке Нормативного раздела определяется форма представления нормативных величин (эмпирическая, графическая или табличная). Наиболее распространенной формой является нормативная таблица, которая, как правило, состоит из основной части и поправочных коэффициентов. Содержание ее соответствует макету, составленному на подготовительном этапе.

При разработке нормативной таблицы уточняются и корректируются значения основных факторов, влияющих на нормативные величины трудовых затрат, типовой трудовой процесс и условия его осуществления; поправочные коэффициенты, учитывающие изменение нормативных величин в зависимости от влияния неучтенных факторов (качественных и количественных); осуществляется построение нормативов (рядов искомых нормативных величин), обеспечивающее требуемую точность установления обоснованных норм труда в конкретных производственных условиях.

Значение количественных факторов обычно приводятся в виде интервалов или конкретной величины (средней для двух смежных значений фактора) с записью "до" (например, "масса в кг" или "масса в кг до"), а нормативы - в виде конкретной величины, являющейся средней для данного интервала фактора.

В целях обеспечения заданной точности все нормативные ряды должны быть близки к рядам геометрической прогрессии, т.е. значение каждой последующей величины должно быть равно предыдущему, умноженному на принятый для данного ряда знаменатель геометрической прогрессии.

Оцифрование нормативных таблиц можно производить либо непосредственно с графиков, либо по формулам.

Для удобства пользования нормативами численные значения факторов и нормативных величин следует округлять.

56 Нормирование труда основных рабочих .

Разнообразие выполняемых инженерами и служащими работ, отсутствие единых алгоритмов их выполнения, субъективные особенности процесса мышления при переработке необходимой информации и формирования решений исключают возможность применения традиционных методов прямого, непосредственного нормирования их труда.

Однако необходимость объективного количественного измерения их труда этим не устраняется, но разработка необходимой системы нормативов времени существенно осложняется, так как исследовать труд традиционными методами изучения наблюдением невозможно.

Лишь некоторые систематически повторяющиеся работы строго определённого содержания (например, контроль, испытание определённого качественного параметра изделия, печатание и др.) могут быть пронормированы по результатам непосредственного изучения времени их выполнения.

Для всех других видов инженерного, управленческого труда и процессов обслуживания производства нормативы времени устанавливаются косвенно по статистическим или фактическим данным, с учётом основных факторов, влияющих на трудоёмкость нормируемой работы.

Нормативы времени для нормирования труда ИТР и служащих могут быть выражены в виде трудоёмкости или нормативов численности исполнителей на определённый вид и объём выполняемой работы.

Нормативы трудоёмкости инженерных и управленческих работ в зависимости от способа их установления и точности могут быть:

· дифференцированными, т.е. по элементам процесса и факторам, определяющим продолжительность;

· укрупнёнными, устанавливаемыми в целом на определённый вид работы, или в виде допустимой численности исполнителей на выполнение определённых функций.

Нормативы численности персонала, занятого выполнением определённых функций, разработаны в НИИ труда.

В частности, разработана методика нормирования труда ИТР и служащих по функциям управления, базирующаяся на методах корреляционного анализа и даны расчётные формулы для определения численности ИТР и служащих в основных подразделениях аппарата управления предприятием (таблица 3).

На базе этих формул могут разрабатываться специальные таблицы, в которых для конкретных значений фактора приводится полученная расчётом численность.

57 Особенности нормирования в условиях бригадной организации труда .

Объектом нормирования труда в условиях бригадной его организации является коллективный трудовой процесс.

Базой для установления комплексной нормы времени для бригады являются операционные нормы времени, рассчитанные на индивидуальную работу. При этом, если каждая операция выполняется одним рабочим, используется формула:

Где Тшт.i – норма времени i-й операции;

Кэф – коэффициент, учитывающий эффект коллективного труда;

n – количество операций, закрепленных за бригадой.

Если на некоторых операциях занято несколько рабочих, то норма рассчитывает по формуле:

![]()

где Нчi – норма численности рабочих, выполняющих i-ю операцию.

Если бригадой изготавливаются несколько единиц (комплектов) продукции, то норма рассчитывается по формуле:

![]() где m – количество единиц (комплектов) продукции, изготавливаемых бригадой.

где m – количество единиц (комплектов) продукции, изготавливаемых бригадой.

Таким образом, комплексная бригадная норма устанавливается на основании норм штучного времени выполнения операций (работ), которые рассчитываются аналитическим методом. Корректирующий коэффициент, учитывающий эффект коллективного труда, следует устанавливать на основании данных хронометражных наблюдений, проведенных выборочной на нескольких рабочих местах бригад.

Важнейшим элементом организации труда, в том числе и заработной платы, является нормирование – установление обоснованных затрат и результатов труда отдельных работников или групп работников.

Согласно принятым у нас в стране принципам нормирования труда норма времени на операцию является суммой следующих элементов затрат времени:

TH = tПЗ + tБСП + tОСН + tООБ + tТОБ + tОЛН + tТП, (1.14)

где tПЗ – подготовительно-заключительное время;

tБСП – вспомогательное время;

tОСН – основное (машинное) время;

tООБ – время организационного обслуживания рабочего места;

tТОБ – время технического обслуживания рабочего места;

tОЛН – время на отдых и личные надобности;

tТП – время организационно-технических перерывов, обусловленных спецификой (технологией) производства.

58 Нормирование труда вспомогательных рабочих .

НОРМИРОВАНИЕ ТРУДА ВСПОМОГАТЕЛЬНЫХ РАБОЧИХ - установление необходимых затрат труда на основе различных видов норм затрат труда (времени, выработки, обслуживания, численности), выбор которых зависит от функции обслуживания, характера выполняемых работ, типа производства. Наибольшее распространение получили при Н.т.в.р. нормы обслуживания и нормы численности (наладчики оборудования, слесари и электромонтеры по межремонтному обслуживанию оборудования и электроаппаратуры, распределители работ, кладовщики и др.). Норма времени для Н.т.в.р. применяются в тех случаях, когда выполняемые ими работы регламентированы по составу и содержанию, а их объем может быть измерен в конкретных ед. (слесарные и станочные работы в инструментальных производствах предприятия, погрузо - разгрузочные работы и т.п.). Нормы выработки могут устанавливаться для вспомогательных рабочих, занятых одной регулярно повторяющейся работой (приготовление формовочных и стержневых смесей, внутрицеховые перевозки на предприятиях с массовым типом производства, приготовление красок, растворов и т.п.). Выбор того или иного вида норм существенно зависит от типа производства. Так, в массовом производстве труд контролеров качества продукции может нормироваться с помощью норм времени. В мелкосерийном и единичном типах производства с большой номенклатурой выпускаемой продукции учет работ, выполняемых контролерами, становится очень трудоемким. В этом случае целесообразно применять нормы обслуживания, определяющие численность основных рабочих, которых должен обслуживать контролер качества продукции.

59 Задачи, содержание и этапы анализа организации и нормирования труда .

Нормирование труда на современном предприятии – это важнейшее средство формирования и распределения трудовых ресурсов и предпосылка обоснованного планирования производственно-хозяйственной деятельности предприятия.

Любая трудовая деятельность становится предметом экономической науки и объектом совершенствования лишь в том случае, если ее можно измерить с необходимой и достаточной для практики степенью точности. Под измерением труда обычно понимают установление необходимых затрат времени квалифицированного работника для выполнения конкретной работы при определенном уровне интенсивности труда путем применения различных методов и средств.

Основная задача технического нормирования труда (ТНТ) - установление научно обоснованной меры затрат труда на все виды работ и для каждого вида работника, занятого как в сфере производства, так и в сфере управления им.